项目一:冶炼过程喷溅抑制与终点控制技术

1、技术背景

AOD炉、转炉冶炼中低碳铬铁合金 是铁合金生产的新工艺。该工艺与传统电硅热法工艺相比,具有流程短、能耗低、 排渣量小等优点。

2、技术简介

该工艺在产业化过程中经常遇到喷溅严重、终点命中率低、炉衬耐火材料消耗高等问题。为了有效解决上述问题,项目组成员以 AOD 炉、转炉冶 炼中低碳铬铁为具体研究对象,从喷溅产生的机理、终点参数的特征、炉衬蚀损的规律入手,采用小波包分析、多传感器信息融合、机器学习、推理控制、机器视觉、伺服驱动等技术手段,突破了技术瓶颈,最终形成在铁合金生产领域具有明显推广意义的安全生产、节能降耗研究成果。

本系统可以成功地预测和抑制冶炼过程中喷溅的发生,预测成功率99%;碳值预 测精度 ±1℃,冶炼时间小于1h、终点识别准确率在 93% 以上。本系统能够准确地预 测和控制终点温度和碳含量,缩短冶炼时间、提高产品质量,降低生产成本。

3、应用范围

研究成果对完善铁合金工艺,实现冶炼过程的安全生产、节能降耗提供了技术支撑,对促进铁合金行业的绿色转型、产业升级具有重要意义。研究成果已成功应用在某铁合金股份有限公司3吨转炉和5吨AOD炉冶炼中低碳铬铁冶炼过程中。已授权国家发明专利4件,累计创造经济效益3085万元,节支298万元。

项目二:基于3D视觉引导的智能刹车盘自动化生产线上下料系统

1、技术背景

针对现有刹车盘自动化生产线产品工件识别与定位速度慢,分拣灵活性差、加工震纹等问题进行研究,研发以工业机器人为载体,3D 视觉引导技术为核心,双倒立主轴结构的智能刹车盘机床自动化生产线系统。实现对刹车盘的精准定位、抓取、无序分拣,同时能够有效的消除震纹,提高加工效率,确保刹车盘生产过程的稳定性和一致性。

2、技术简介

系统采用结构光视觉引导工业机器人系统完成 3D 手眼标定,解决现有标定方法复杂、标定靶标制作要求高等缺点,提出了一种基于主动视觉的自标定方法,标定摄像机内参数和手眼矩阵旋转部分 ;在非结构环境下对采集的刹车盘图像进行预处理,包括图像增强、平滑过滤等,获取精准的刹车盘局部特征,进而提取目标质心点坐标,实现了刹车盘多类型产品的智能识别。

基于3D目标定位技术,利用对偶关系求取线刹车盘光平面方程的算法,完成了抓料盘的位姿测量与3D视觉引导工业机器人轨迹跟踪,保证抓取物料的精度要求。

3、应用范围

研究成果已成功在吉林某股份有限公司应用,显著提升了刹车盘生产线的分拣效率,降低分拣错误率, 提升了刹车盘生产线的自动化水平,降低了生产成本,提高企业经济效益。

项目三:多目视觉引导工业机器人安全作业决策系统

1、技术背景

多目视觉引导工业机器人安全作业决策系统可被广泛应用于汽车制造业、轨道交通装备制造业等以工业机器人集成应用为主体的先进装备制造领域。

2、技术简介

本项目通过集成工业机器人本体及工业相机、镜头和光源等视觉设备,在线采集工作空间中人体图像信息,传送至视觉处理系统进行人体关键部位建模及运动信息估计,并根据所建立的安全指数数据库,对造成人机碰撞的多种危险因素进行分析、判断、量化,给出具有开方式体系结构的工业机器人安全运动控制决策,以完成人机协作环境下工业机器人的安全作业任务,提高工业机器人工作空间中人的安全性。

团队所研发的多目视觉引导工业机器人安全作业决策系统与传统工业机器人安全系统相比,可解决工业机器人采用防护罩进行物理空间隔离、应激性差以及缺乏与人交互的问题。

当工业机器人距离人体关键部位 100CM 时,工业机器人运动速度开始降低,当工业机器人距离人体关键部位 50CM 时,工业机器人运动停止,能够大幅提高人机协同作业过程中的安全程度和自动化生产线的工作效率。

3、应用范围

目前已完成系统硬件平台设计、TOF 相机深度数据误差校正、多传感器数据融合估计等关键技术的研发。技术成熟,目前申请国家发明专利3件,授权实用新型专利2件。

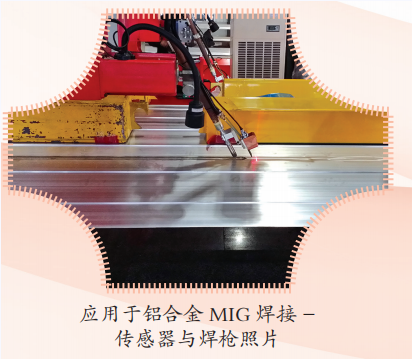

项目四:激光视觉传感焊缝智能识别与自动跟踪

1、技术背景

该项目采用激光照射焊缝,通过视觉传感器摄取焊缝激光条纹图像,基于复合滤光技术消除弧光及焊接飞溅的影响,通过软件算法计算得出焊缝横向偏差、纵向偏差、焊缝开缝量、错边量等焊缝特征参数,实时传输给焊接专机或者焊接机器人,实现焊接过程焊缝智能识别及焊缝自动跟踪,极大地提高焊接自动化程度、焊接质量、 一次合格率,降低人力成本,可实现24小时不间断自动化生产,效率大幅度提高。

2、技术简介

本系统可以根据用户需求设计、开发,输出多种信号,包括脉冲 ( 含 A B 相脉冲 )、开量、模拟量、RS485、TCP/UDP、 机器人数 IO,能够满足伺服电动机或步进电动机驱动器、机器人、数控机床等各种执行设备的通讯接入需求。激光视觉传感焊缝智能识别与自动跟踪技术已经达到国内领先水平,在某些关键技术领域具备和国外竞争能力。

3、应用范围

该成果可应用于铁路客车、石油钢管、锅炉压力容器、汽车零部件、钢结构等各种产品的自动化焊接过程,包括各种坡口状态对接、 搭接、角接的埋弧焊接、气体保护焊接、激光焊接、搅拌摩擦焊接、等离子弧焊等。

项目五:基于底枪的AOD炉及转炉在线红外温度检测系统

1、技术背景

项目团队自主研发的 AOD 炉及转炉在线红外温度检测系统应用于 AOD 炉、 转炉及真空炉的温度检测等领域。

2、技术简介

终点温度是冶炼过程中最为关键的指标,本系统可实现在线连续测温,双波长红外比色的非接触测温方式解决了光窗污染、烟尘、底枪枪管高温下的腐蚀等对测量的干扰 ;测温系统由改造的底枪,光路系统,电路和冷却系统组成,针对于真空炉采用无线方式传输信号,其结构精简、可靠、成本低 ;针对 AOD 炉及转炉测口选择底枪,使气路和光路共用一路,采用无线方式避免了粉尘、炉渣、枪管腐蚀、氧化反应等对测温的影响,使在线连续测温成为可能;

基于黑体腔理论建立了能准确表征喷吹工艺的温度补偿模型。项目产品与现有同类测温产品对比 :国内采用铂铑热电偶进行测温,寿命短,成本高,只能测量几个关键温度点,不能连续测温 ;市场上虽然有相关红外测温产品,但无针对性的专业设备。 目前已开发出针对不同冶炼炉的专用测温系统,可对真空炉、AOD 炉及转炉进行温度监控。获授权专利 8 件,构建了较为完整的专利技术保护布局。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。